分散

提高总体分散性能和批次一致性,同时显著减少混料混合时间并提高混合物产量以节省成本,是橡胶胶料制造商通常面临的两项挑战。

选择正确的炭黑能够加快分散速度并更易于混合,同时还能降低成本。在我们的产品组合中,SPHERON® 5000 和 SPHERON 6000 炭黑具有独特形态。中低粘度橡胶胶料在混炼时的剪切力通常较小,这使炭黑分散变的困难, SPHERON 的这两款炭黑产品能够有效的帮助客户提高炭黑分散。

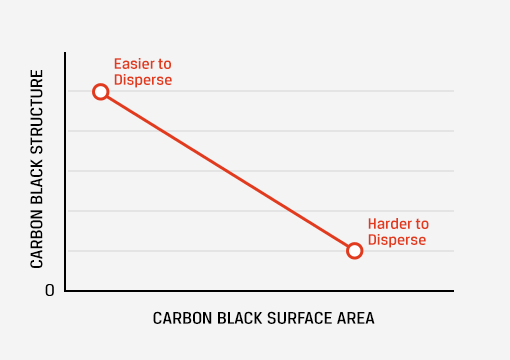

从炭黑形态来讲,影响分散的主要因素有两个。第一个因素是比表面积,比表面积与炭黑粒径成反比。比表面积的大小决定了有多少表面需要与橡胶产生相互作用。第二个因素是聚结体结构,聚结体结构与炭黑聚结体将吸附的聚合物量成正比。

除了比表面积和结构以外,还有三个关键因素影响分散性和最终挤出型材表面质量:

- 着色强度。比表面积相同时较低的着色强度能使炭黑分散更容易。

- 造粒特性。较软的造粒强度经证明更易于在橡胶胶料中被打碎和分散;但同时炭黑必须有足够的造粒强度才能在管道中进行输送。

- 杂质。炭黑是一种纯净的元素碳;不过,产品中也会含有极其少量的类似西沙的杂质和制造工艺中产生的无机污染物。

与标准 ASTM 炭黑相比,SPHERON 5000 和 SPHERON 6000 炭黑具有更优的炭黑形态,使其具有更优异的分散性能。下图显示大约 50 平方厘米的橡胶条料表面测量到的缺陷数量。我们的 SPHERON 炭黑产品的缺陷数量远低于美国材料和试验协会 (ASTM) 炭黑产品。